製造のデジタル化

ビッグデータ、ロボティクス、アナリティクス、IoTといったものは製造の質や効率を飛躍的に向上させ、1回で正しく作る、すなわち「ライトファーストタイム」という当社の目標に寄与する可能性を秘めています。当社はそれらのツールの可能性を試し、グループ全体に素早く展開する方法を知るために、複数のプロジェクトを実施中です。この作業はいわば製造現場とサプライチェーンとのデジタル連携の基礎作りであり、リソース効率の改善という重要な成果につながるものです。

例えば、スペインのメヴィサ(Mevisa)にある製造施設では、高度なアナリティクスを用いて膨大なデータをもとに新たな知見が得られています。手作業で扱うにはあまりに多すぎるデータの中からパターンや関係性を発見できます。チームはすでに、サイクルタイムの短縮や収量の改善、エネルギー消費の削減などの成果を確認しています。

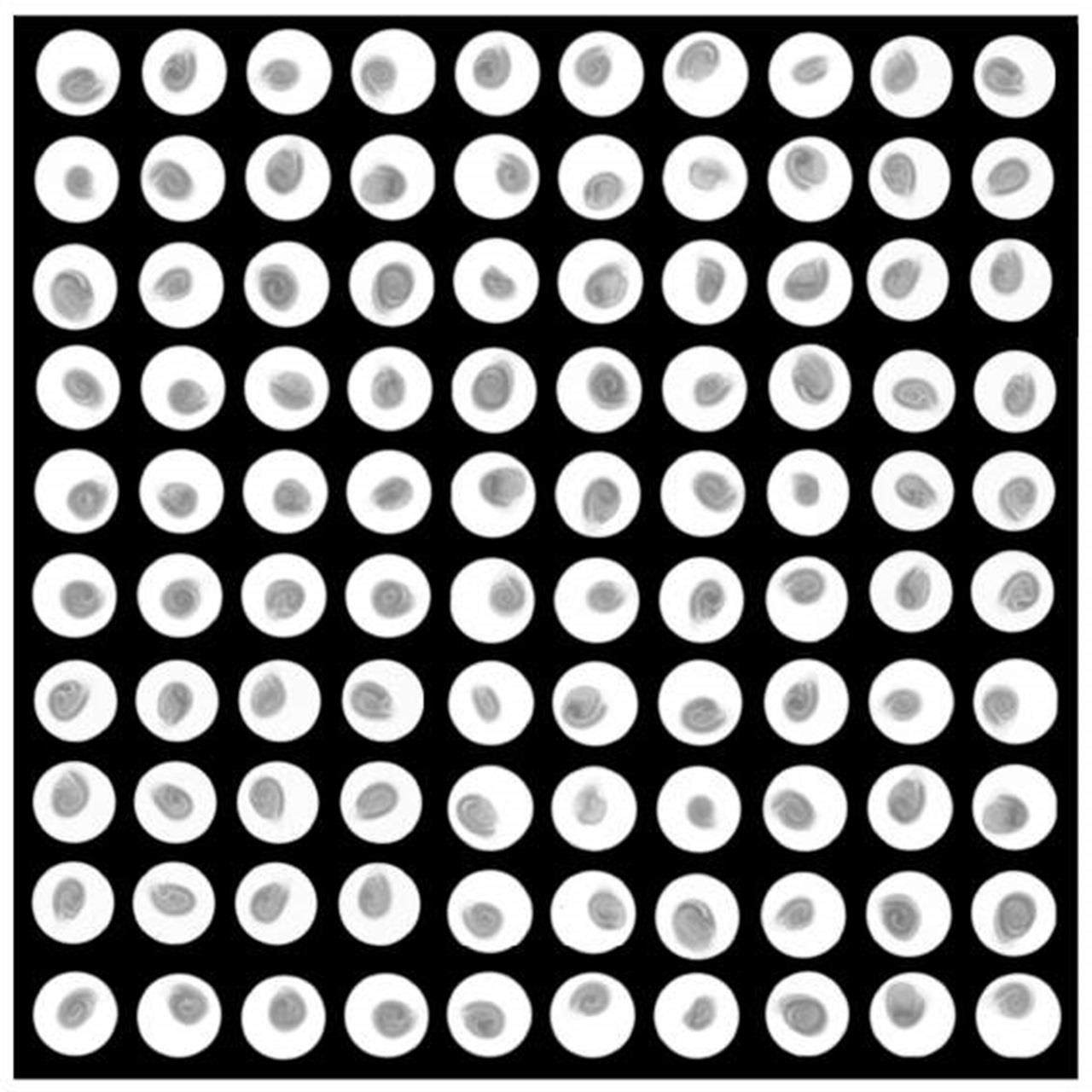

もう1つの例として、錯体化学部門は従来、品質の分析・管理に使用するサンプルを製造中に採取し、実験室で分析した後に操作パラメーターを調整していたものでした。顧客仕様を厳密に満たすことができるまでには何度もこれを繰り返すことがしょっちゅうで、時間がかかり、多くのリソースを消費します。オランダのゴーダの製造施設はこの問題を解決しようと、斬新な工程設計と最新の近赤外分析技術を採用しました。その結果、品質をリアルタイムに測定できるようになり、バッチのサイクルタイムの短縮化とユーティリティ消費の最適化、サンプルの採取や廃棄の手間の解消を実現することができました。2021年にバリデーションを実施した上で、クローダの他の施設にも順次導入する予定です。